通用型金刚石微粉作为一种重要的超硬材料,在众多工业领域都有着广泛且关键的应用。随着现代制造业、电子产业等不断朝着高精度、高性能方向发展,对于通用型金刚石微粉的性能、质量等方面的研究也越发重要,本报告旨在深入剖析其相关特性、生产工艺、应用现状以及未来发展趋势等内容。

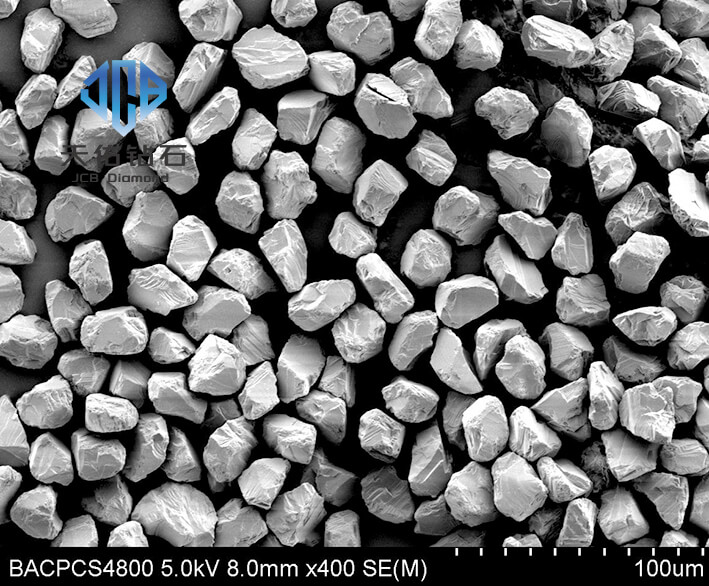

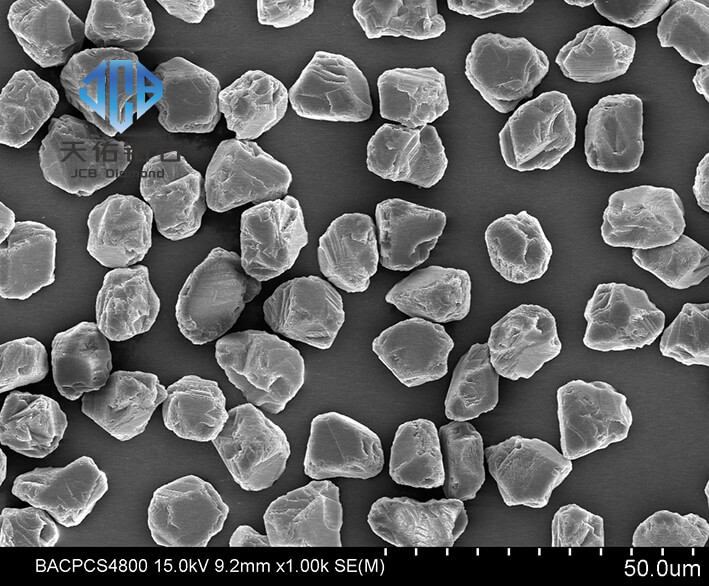

通用型金刚石微粉是指粒度细至微米级别的金刚石颗粒,其按照粒度大小可以分为多个不同规格,例如常见的有 0 - 0.5μm、0.5 - 1μm、1 - 3μm 等不同区间的分类。从晶体结构和品质方面,又可分为不同等级,以适应不同的使用需求。

金刚石微粉具备金刚石材料共有的高硬度、高耐磨性、化学稳定性好等特点。其莫氏硬度高达 10,能够在研磨、抛光等加工过程中对各种硬质材料起到有效的磨削作用,并且在常温下不易与酸、碱等化学物质发生反应,保证了其在多种复杂加工环境下的适用性。

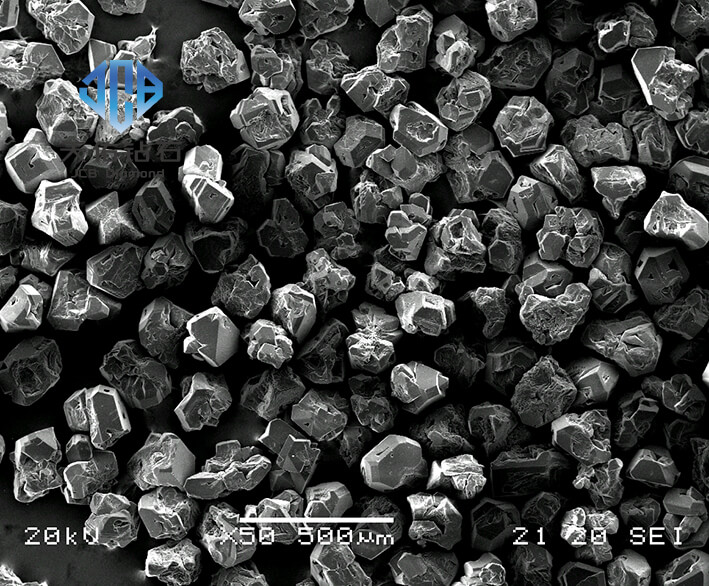

生产通用型金刚石微粉的原料主要有人造金刚石单晶、金刚石聚晶等。人造金刚石单晶通过高温高压合成等工艺生产,其质量和粒度可控性强,是目前较为常用的原料来源;金刚石聚晶则在一些特定性能要求的微粉生产中也有应用,比如需要更好的韧性等情况时。

原料经过机械粉碎、气流粉碎等方式将大颗粒的金刚石破碎成微米级别的颗粒,随后利用水力分级、气流分级等精密分级技术,按照预设的粒度规格对微粉进行筛选,确保最终产品粒度的精准性和一致性。

为了增强金刚石微粉在实际应用中的分散性、与结合剂的结合能力等,往往还需要进行表面处理,常见的有镀覆金属(如镍、铜等)、进行化学改性等处理手段。

在光学镜片、硅片等精密元器件的制造中,通用型金刚石微粉是不可或缺的研磨和抛光材料。例如在生产高精度的相机镜头镜片时,利用其进行精细研磨和抛光,能使镜片表面达到极高的平整度和光洁度,满足光学成像的高质量要求。

在超硬刀具的刃磨以及涂层制备方面,金刚石微粉发挥着重要作用。通过将微粉用于刀具刃口的精密研磨,可以提高刀具的锋利度和耐磨性,延长刀具的使用寿命,提升加工精度,在金属切削等加工领域优势明显。

对于电子产业中的半导体材料、印制电路板等的加工,金刚石微粉可以实现对其表面的精细处理,去除多余的材料,保证电子元器件的性能和尺寸精度,助力电子设备朝着小型化、高性能化方向发展。

当前,全球通用型金刚石微粉市场规模呈现稳步增长的态势,其中中国是主要的生产国之一,凭借着较为完善的产业链、先进的生产工艺以及成本优势,在国际市场上占据了较大的份额。不过,行业内竞争也较为激烈,众多企业在产品质量、技术研发、品牌建设等方面不断发力,以争夺更多的市场份额。

未来通用型金刚石微粉将朝着更高的硬度、更均匀的粒度、更好的分散性等高性能方向发展,以满足日益增长的高端制造业的严苛需求。

在生产工艺方面会更加注重绿色环保,减少粉碎、分级以及表面处理等环节中产生的污染物排放,开发更为环保的工艺技术和材料。

借助智能化设备和控制系统,实现金刚石微粉生产过程的自动化、精准化控制,提高生产效率和产品质量稳定性。

通用型金刚石微粉在现代工业中扮演着极为重要的角色,其性能的不断提升、生产工艺的持续优化以及应用领域的进一步拓展都有着重要意义。随着各相关行业的发展,其未来的发展前景广阔,但也面临着诸多技术、市场等方面的挑战,需要行业内各企业和科研机构共同努力,推动其更好地服务于制造业等领域的高质量发展。