金刚石磨具是磨削硬质合金的特效工具。它的最大成功是金刚石树脂砂轮和青铜砂轮磨削硬质合金刀具,推动了硬质合金刀具的进程;同时,还适用于磨削硬质合金量具、模具、夹具及其他硬质合金工件。金刚石对硬质合金的研磨能力比碳化硅高数千倍。刃磨硬质合金车刀时,每磨1g金属要消耗绿碳化硅磨料4-15g,而金刚石仅消耗2-4g。金刚石砂轮磨削硬质合金比普通砂轮磨削比高上千倍,成本降低10%以上。金刚石砂轮磨削硬质合金刀具,可以避免用碳化硅砂轮加工时容易出现裂纹、崩口等缺陷,加工出的刀具粗糙度和精度高,刀具寿命可延长50%-100%,而且可以省掉刃磨后的抛光工序,生产效率可提高数倍。金刚石磨具磨削合金工具钢时,比普通砂轮磨削比提高10倍以上,成本降低10%,还避免了用普通砂轮加工容易引起的烧伤现象。但需要指出,对于磨削合金工具钢而言,立方氮化硼磨具应是首选工具,它比金刚石磨具更为优势,用于高速高效磨削和珩磨加工,可使磨削效率大大提高,其磨削精度和质量提高一个等级。

随着金刚石和立方氮化硼的复合材料PCD(聚晶金刚石刀具复合片)和PCBN(聚晶立方氮化硼)的发展,采用PCBN刀具加工淬火钢,其工件硬度高于50HRC,效果较好。其切削速度一般为80~120m/min,工件硬度越高,切削速度宜取低值,如车硬度为70HRC的工件,其切削速度宜选60~80m/min。精车的切深在0.1~0.3mm,进给量在0.05~0.025mm/r,精车后的工件表面粗糙度为Ra0.3~0.6μm,尺寸精度可达0.013mm。若能采用刚性好的标准数控车床加工,PCBN刀具的刚性好和刃口锋利,则精车后的工件表面粗糙度可达Ra0.3μm,尺寸精度可达0.01mm,可达到用数控磨床加工的水平。如果机床刚性好,选用的切削速度较低,则选用PCBN复合刀片可精车断续表面。精车加工余量一般为0.3mm左右,尽可能提高工件淬火前的尺寸精度和减少热变形,以保证精车时切削余量均匀,延长PCBN刀具的使用寿命。精车一般不用切削液,因为在较高的切削速度下,大量的切削热由切屑带走,很少会停留在工件表面而影响加工表面质量和精度。精车刀片宜选用强度和韧性高的80°菱形刀片,刀尖半径在0.8~1.2mm之间,为保护刀具刃口,使用前需用细油石倒棱。精车淬硬工件是一门新工艺,实施前需做工艺试验,可用与工件材料、硬度和大小相同的棒料,在同类机床上进行精加工或粗加工试验,关键是要试验刀具与切削参数的选择及工艺系统是否有足够的刚性。该工艺目前国内已经采用,如一汽集团用PCBN刀具加工渗碳淬火(58~63HRC)的20CrMnTi变速箱齿轮拨叉槽,采用的工艺参数为Vc=150m/min,f=0.1mm/r,ap=0.2~0.3mm,实现了以车代磨。采用PCBN刀具加工硬铸铁时,只要硬度达到中等硬度水平(45HRC),就会取得良好的加工效果。如汽车发动机缸盖上的排气阀座,该阀座是采用含铜、钼的高铬合金铸铁材料,其硬度一般约为44HRC,其阀座上孔采用锪(铰)、车两种工艺,大多是在专用自动线上加工,与枪铰导管孔一道进行。所采用的切削用量为:Vc=71.6m/min,Vf=26.5mm/min,ap=1.0mm,采用BC拉削油,自采用PCBN刀具加工后,与以往采用的各种硬质合金刀片加工相比,刀具平均耐用度为1200件,加工表面粗糙度为Ra0.4μm,阀座面摆差≤0.05mm。东风汽车公司发动机厂自1988年使用PCBN刀具后,其效果一直保持稳定,较好地解决了引进设备的刀具国产化问题。随着中国汽车制造业的高速发展,国内刀具行业也异常活跃,蓬勃发展。

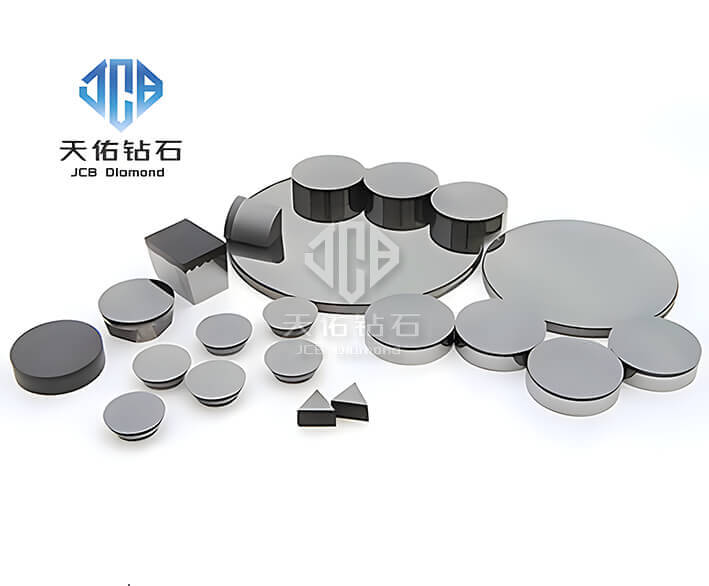

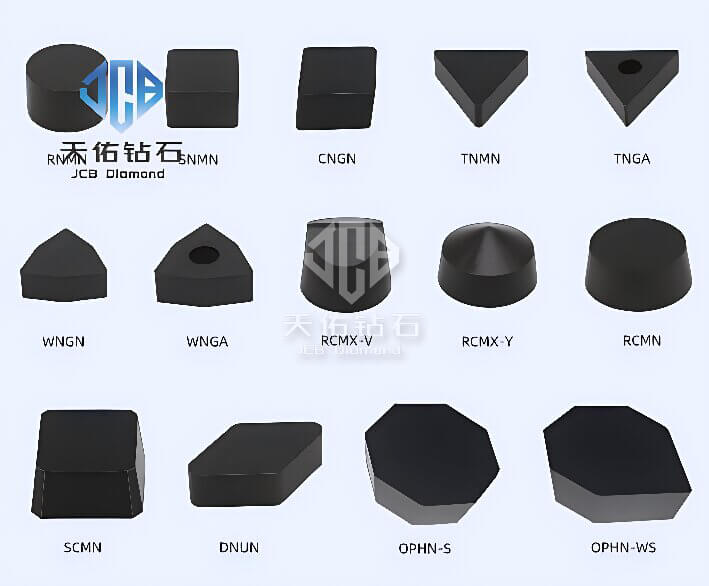

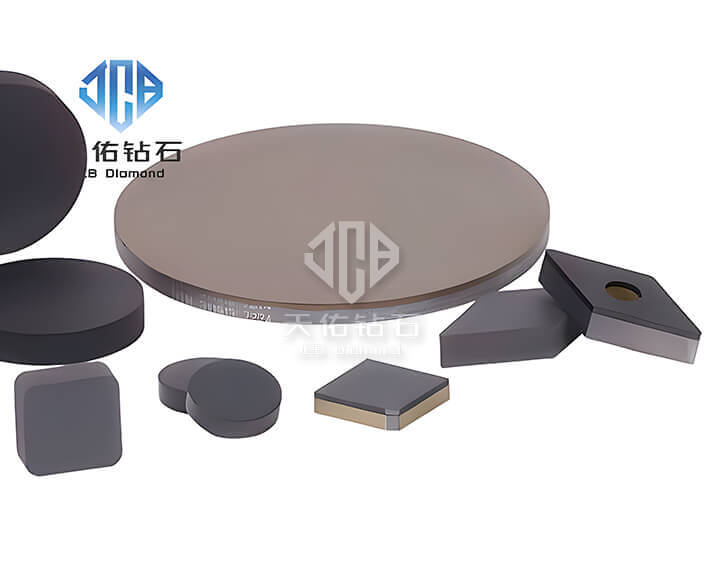

我们的JMD人造金刚石细料、金刚石破碎料、金刚石微粉、立方氮化硼CBN、立方氮化硼微粉、聚晶金刚石PCD、聚晶立方氮化硼PCBN广泛用于金属加工、机械加工和汽车工业等领域。