PCD(聚晶金刚石)拉丝模芯作为一种重要的超硬材料工具,在金属丝材尤其是高精度、高性能丝材的拉拔加工过程中发挥着关键作用。本研究报告旨在全面深入地探讨 PCD 拉丝模芯的性能特点、制备工艺、应用现状以及发展趋势,为相关领域的研究人员、工程师和企业决策者提供有价值的参考信息。

PCD 是由众多细小的金刚石单晶颗粒在高温高压条件下烧结而成,其硬度仅次于天然金刚石,具有极高的耐磨性。在拉丝过程中,能够承受丝材与模芯之间的剧烈摩擦,长时间保持模芯的尺寸精度和表面粗糙度,从而确保拉拔丝材的质量稳定性和尺寸一致性。例如,在拉拔高强度钢丝时,PCD 拉丝模芯的使用寿命相较于传统硬质合金模芯可提高数十倍甚至上百倍。

金刚石具有优异的热导率,PCD 拉丝模芯继承了这一特性。在拉丝过程中,由于摩擦生热,模芯温度会迅速升高。良好的导热性能够使热量快速散发,避免模芯局部过热,减少因热应力导致的模芯破裂或变形风险,同时也有利于丝材的冷却,提高拉拔工艺的稳定性和生产效率。

PCD 与金属丝材之间的摩擦系数相对较低,这不仅降低了拉拔过程中的能量消耗,还减少了丝材表面的划伤和磨损,有利于提高拉拔丝材的表面质量,特别是对于一些对表面光洁度要求较高的精密丝材,如电子工业用的超细铜丝、金丝等,PCD 拉丝模芯具有明显的优势。

制备 PCD 拉丝模芯的主要原料为金刚石微粉,其粒度、纯度和晶体结构等对最终产品的性能有显著影响。通常选用粒度均匀、高纯度、高强度的金刚石微粉,并对其进行表面处理,如去除杂质、表面活化等,以提高金刚石微粉之间的结合力。

将处理后的金刚石微粉与适量的金属粘结剂(如钴、镍等)均匀混合后,装入特制的模具中,在高温高压设备(如六面顶压机)中进行烧结。烧结温度一般在 1200℃ - 1500℃,压力在 5 - 6 GPa。在高温高压作用下,金刚石微粉与金属粘结剂发生反应,形成牢固的聚晶结构。烧结过程中的工艺参数(如温度、压力、时间、金属粘结剂含量等)需要精确控制,以获得理想的 PCD 组织结构和性能。

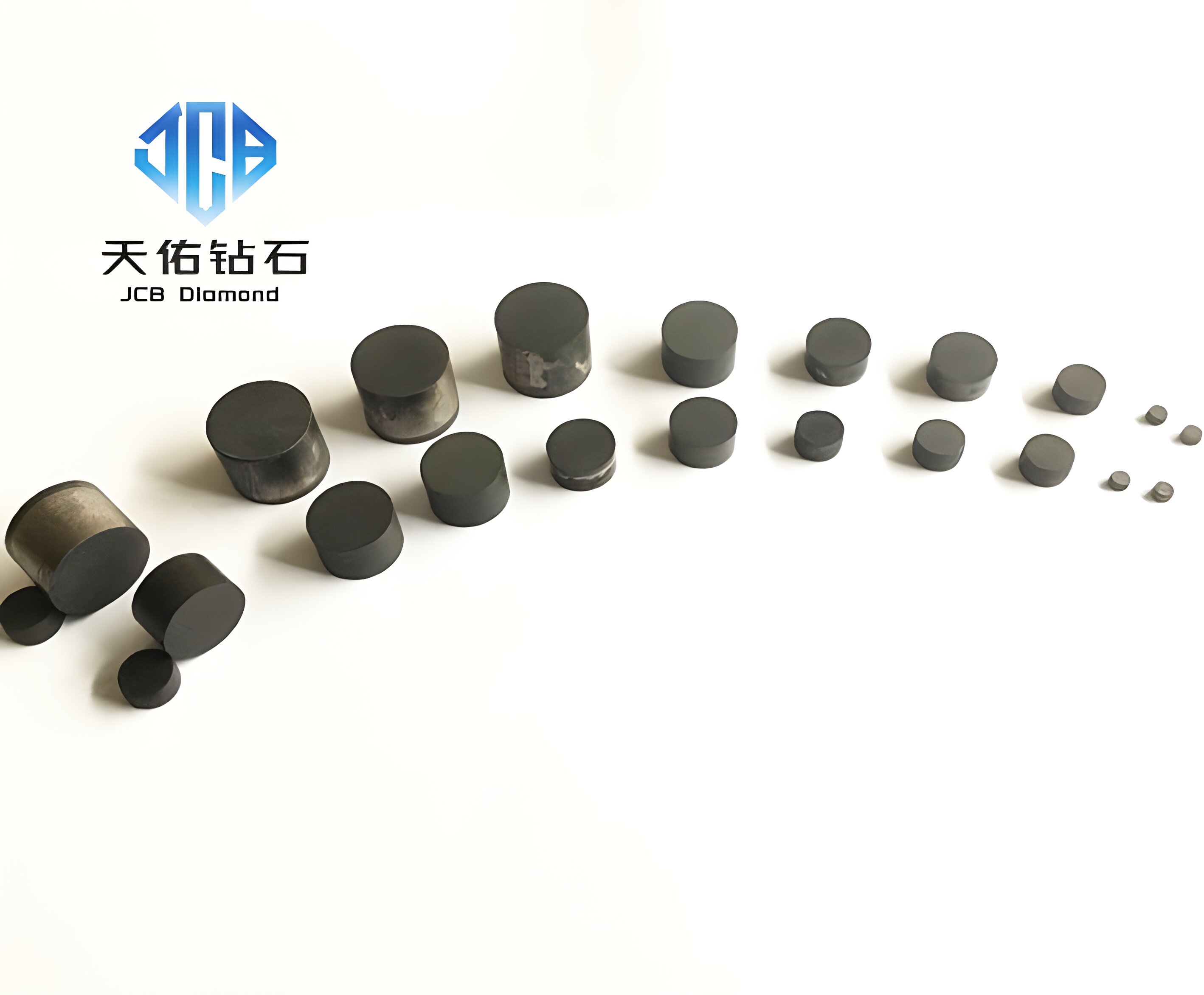

烧结后的 PCD 毛坯需经过切割、研磨、抛光等一系列加工处理,制成符合拉丝模芯尺寸要求和精度标准的成品。其中,研磨和抛光工艺尤为关键,直接影响模芯的内孔尺寸精度、表面粗糙度和形状精度。近年来,随着超精密加工技术的发展,如激光加工、离子束加工等先进技术逐渐应用于 PCD 拉丝模芯的加工,进一步提高了模芯的加工精度和质量。

PCD 拉丝模芯广泛应用于各种金属丝材的拉拔,包括钢铁、有色金属(如铜、铝、锌、锡等)以及贵金属(如金、银、铂等)。在钢铁行业,用于拉拔高强度钢丝、钢丝绳用钢丝等;在电子工业中,是拉拔超细铜丝、金丝、银丝等用于制造电子元器件和集成电路连接导线的关键工具;在珠宝首饰行业,可拉拔贵金属丝材用于制作项链、手链、耳环等饰品。

除了金属丝材拉拔,PCD 拉丝模芯还在一些特殊材料的拉丝加工中有应用,如碳纤维、玻璃纤维等高性能纤维材料。这些材料具有高强度、高模量等特点,普通拉丝模芯难以满足其拉拔要求,而 PCD 拉丝模芯凭借其高硬度和耐磨性能够有效地对其进行拉拔加工,拓展了高性能纤维材料的应用范围。

PCD 拉丝模芯的制备工艺复杂,需要高温高压设备以及高质量的金刚石微粉和金属粘结剂,导致其生产成本相对较高。这在一定程度上限制了其在一些对成本较为敏感的行业中的大规模应用,尤其是在一些低端金属丝材拉拔市场,传统硬质合金模芯仍然占据主导地位。

PCD 材料硬度极高,给模芯内孔的精密加工带来了很大挑战。虽然目前已有多种先进的加工技术,但要实现超高精度的内孔加工(如纳米级的尺寸精度和极低的表面粗糙度)仍然存在困难,这对于一些对丝材精度要求极高的应用领域(如超细线材拉拔、高精度传感器用丝材制造等)是一个亟待解决的问题。

不同金属丝材以及特殊材料的物理化学性质差异较大,在拉拔过程中对 PCD 拉丝模芯的磨损机制和摩擦特性也不尽相同。目前对于 PCD 拉丝模芯与各种丝材的适配性研究还不够深入系统,难以针对不同丝材优化模芯的性能和结构设计,从而影响了拉拔工艺的进一步优化和丝材质量的提升。

为了降低 PCD 拉丝模芯的生产成本,未来将重点研发低成本的金刚石微粉合成技术、新型金属粘结剂体系以及优化的高温高压烧结工艺。例如,探索采用新型的化学气相沉积(CVD)法合成低成本、高质量的金刚石微粉,开发无钴或低钴含量的金属粘结剂以减少原材料成本并提高 PCD 的性能,通过计算机模拟和优化工艺参数来提高高温高压烧结过程的效率和产品质量稳定性。

随着现代制造业对丝材精度要求的不断提高,PCD 拉丝模芯的超精密加工技术将不断创新发展。一方面,传统加工技术(如研磨、抛光)将不断改进和优化,提高加工精度和效率;另一方面,新兴的超精密加工技术(如飞秒激光加工、聚焦离子束加工等)将得到更广泛的应用和深入研究,有望实现 PCD 拉丝模芯内孔的纳米级超精密加工,满足未来超细线材拉拔和高端精密制造的需求。

针对不同丝材的特性和拉拔工艺要求,未来将加强 PCD 拉丝模芯的个性化定制和适配性研究。通过深入研究丝材与模芯之间的摩擦磨损机制、传热特性等,开发出具有不同组织结构、性能特点和表面处理方式的 PCD 拉丝模芯,以实现对不同丝材拉拔的最佳适配,提高拉拔工艺的稳定性和丝材质量,拓展 PCD 拉丝模芯在更多特殊材料和高端应用领域的使用范围。

PCD 拉丝模芯作为一种高性能的拉丝工具,具有高硬度、高耐磨性、高导热性和低摩擦系数等诸多优异性能,在金属丝材拉拔及其他特殊材料拉丝领域有着广泛的应用。然而,目前其仍面临成本较高、内孔加工精度提升困难以及与不同丝材适配性研究不足等问题。未来,随着低成本制备技术、超精密加工技术的研发创新以及个性化定制与适配性研究的深入开展,PCD 拉丝模芯有望在更多领域得到更广泛的应用,为现代制造业的发展提供强有力的支持。