一、引言

随着现代制造业对高精度、高效率加工的需求不断增长,刀具材料的性能成为关键因素之一。PCD 刀具作为一种超硬材料刀具,以其优异的耐磨性、高硬度和切削性能,在众多领域得到了广泛应用,并逐渐成为金属切削加工、木材加工、复合材料加工等行业的重要工具。本报告旨在对 PCD 刀具的性能、制造工艺、应用领域以及市场现状进行深入研究和分析,为相关行业提供参考。

二、PCD 刀具的性能特点

高硬度和耐磨性

PCD 刀具的硬度仅次于天然金刚石,具有极高的耐磨性。在切削过程中,能够保持刀刃的锋利度,减少刀具的磨损和更换频率,从而显著提高加工效率和加工精度,尤其适用于加工高硬度、高强度的材料,如有色金属及其合金、陶瓷、硬质合金等。

高导热性

良好的导热性能使 PCD 刀具在切削过程中能够迅速将切削热传递出去,降低刀具切削刃的温度,减少刀具因高温而产生的磨损和热变形,有利于提高刀具寿命和加工表面质量。

低摩擦系数

与被加工材料之间的摩擦系数较低,这有助于减少切削力和切削热的产生,降低加工表面的粗糙度,同时也减轻了刀具的磨损,使得 PCD 刀具在高速切削和精密加工中表现出色。

化学稳定性

PCD 刀具具有较好的化学稳定性,在切削过程中不易与被加工材料发生化学反应,能够保证加工件的化学纯度和表面质量,适用于加工对化学成分敏感的材料。

三、PCD 刀具的制造工艺

原材料选择

PCD 刀具的主要原材料是金刚石微粉和金属结合剂。金刚石微粉的质量、粒度分布以及金属结合剂的种类和含量对 PCD 刀具的性能有着重要影响。通常选用高品质的人造金刚石微粉,通过优化粒度配比和金属结合剂配方,以满足不同加工需求。

高温高压合成

采用高温高压(HPHT)技术将金刚石微粉与金属结合剂在高温(约 1400 - 1600°C)和高压(约 5 - 6 GPa)条件下烧结成 PCD 复合片。这一过程使金刚石颗粒之间形成牢固的结合,同时金属结合剂起到粘结和支撑金刚石颗粒的作用,赋予 PCD 复合片良好的机械性能和切削性能。

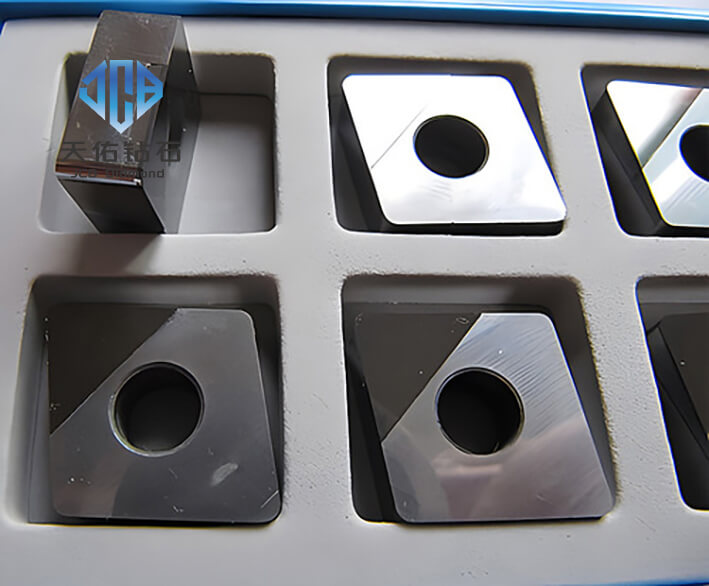

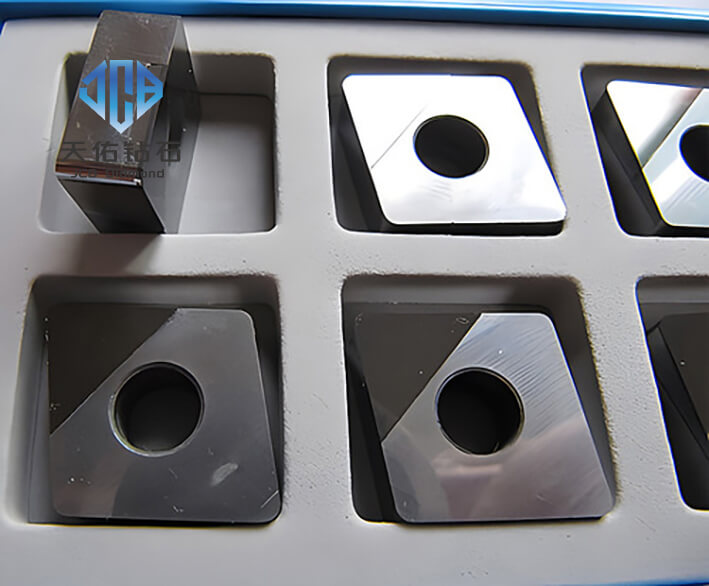

刀具加工

将 PCD 复合片切割成所需的刀具形状和尺寸,然后通过研磨、抛光等工艺对刀具的切削刃进行精密加工,以确保刀具的刃口质量和几何精度。刀具的刃磨工艺对其切削性能至关重要,需要采用高精度的磨床和合适的磨削参数,以保证刀刃的锋利度和表面粗糙度。

涂层处理(可选)

为了进一步提高 PCD 刀具的性能,如增加耐磨性、降低摩擦系数等,一些 PCD 刀具会进行涂层处理。常用的涂层材料包括 TiN、TiAlN、DLC(类金刚石涂层)等,涂层工艺主要有物理气相沉积(PVD)和化学气相沉积(CVD)等方法。

四、PCD 刀具的应用领域

汽车制造行业

在汽车发动机的缸体、缸盖、活塞、曲轴等零部件的加工中,大量采用 PCD 刀具。例如,对铝合金缸体进行镗削、铣削加工时,PCD 刀具能够高效地去除金属材料,保证加工精度和表面质量,同时提高加工效率,降低生产成本。此外,在汽车零部件的精密加工和高速切削领域,PCD 刀具也发挥着重要作用。

航空航天工业

航空航天零部件通常采用高强度、轻质的合金材料,如钛合金、镍基合金等,这些材料加工难度大。PCD 刀具因其高硬度和耐磨性,能够满足航空航天零件的精密加工要求,用于加工航空发动机叶片、机身结构件、起落架等关键部件,有助于提高航空航天产品的制造质量和性能。

电子信息产业

在电子信息产品的制造过程中,如印刷电路板(PCB)的加工、半导体芯片的封装等,需要对各种金属、陶瓷和复合材料进行高精度的微加工。PCD 刀具的高硬度、锋利度和良好的加工稳定性使其成为这些领域的理想选择,能够实现微小尺寸的精密加工,保证电子产品的性能和可靠性。

木材加工行业

PCD 刀具在木材加工中具有显著优势,可用于加工各种木质板材、实木家具等。其高耐磨性和低摩擦系数能够有效减少刀具的磨损,提高木材加工的表面质量和加工效率,同时延长刀具的使用寿命,降低加工成本。

其他领域

除上述行业外,PCD 刀具还在医疗器械制造、模具加工、石材加工等领域得到广泛应用。在医疗器械加工中,用于制造高精度的手术器械和植入体;在模具加工中,能够对模具钢进行高效、精密的加工,提高模具的制造精度和表面质量;在石材加工中,可用于切割、雕刻各种石材,展现出良好的切割性能和耐用性。

五、PCD 刀具的市场现状与发展趋势

市场现状

随着全球制造业的不断发展,PCD 刀具市场呈现出稳步增长的态势。目前,欧美等发达国家在 PCD 刀具的研发、生产和应用方面处于领先地位,拥有一批知名的刀具制造企业,如瑞典的 Sandvik Coromant、美国的 Kennametal 等,其产品在高端制造业市场占据较大份额。近年来,随着中国制造业的快速崛起,国内对 PCD 刀具的需求也日益增长,国内刀具企业在技术研发和产品质量方面不断提升,逐渐缩小与国外企业的差距,市场份额逐步扩大。

市场规模与增长趋势

据市场研究机构的数据显示,全球 PCD 刀具市场规模从过去几年持续增长,预计未来几年仍将保持较高的增长率。这主要得益于汽车、航空航天、电子等行业的快速发展以及对高性能刀具的需求不断增加。同时,新兴市场国家制造业的升级和技术改造也将为 PCD 刀具市场提供广阔的发展空间。

发展趋势

高性能化:随着加工材料的不断发展和加工工艺的日益复杂,对 PCD 刀具的性能提出了更高的要求。未来,PCD 刀具将朝着更高的硬度、耐磨性、耐热性和切削稳定性方向发展,以满足航空航天、新能源等高端制造业对高精度、高效率加工的需求。

个性化定制:不同行业和客户对 PCD 刀具的需求存在差异,个性化定制将成为市场发展的趋势之一。刀具制造企业将根据客户的具体加工要求,提供定制化的 PCD 刀具解决方案,包括刀具的形状、尺寸、切削参数以及涂层等方面的定制,以提高刀具的适用性和加工效率。

智能化制造:智能制造技术的发展将深刻影响 PCD 刀具的制造过程。采用数字化设计、自动化生产和智能化检测等技术,实现 PCD 刀具的高效、精准制造,提高生产效率和产品质量稳定性,同时降低生产成本。

绿色环保:在全球倡导绿色制造的背景下,PCD 刀具的制造和使用将更加注重环保要求。研发环保型的原材料和制造工艺,减少刀具生产过程中的能源消耗和污染物排放,同时提高刀具的可回收性和资源利用率,将是未来 PCD 刀具行业发展的重要方向。

六、结论

PCD 刀具作为一种高性能的切削工具,凭借其优异的性能特点,在众多制造业领域得到了广泛应用,并在全球刀具市场中占据重要地位。随着制造业的不断发展和技术进步,PCD 刀具的市场需求将持续增长,同时其性能也将不断提升,制造工艺将更加先进和智能化,应用领域将进一步拓展。对于刀具制造企业而言,应抓住市场机遇,加大技术研发投入,不断创新,提高产品质量和竞争力,以适应市场的发展趋势和客户的需求变化,推动 PCD 刀具行业的持续健康发展。