一、行业概述

(一)人造金刚石行业发展背景

人造金刚石作为一种重要的超硬材料,自 18 世纪证实由纯碳组成后,人们便开始了对其的研究。1963 年,中国第一颗人造金刚石在北京研制成功,这一重大突破为我国人造金刚石产业的发展奠定了坚实基础。经过 60 多年的持续发展,我国人造金刚石行业取得了令人瞩目的成就,已基本形成完整的产业体系。

2000 年,我国成为全球最大的人造金刚石生产国,此后,我国金刚石产量不断攀升。到 2023 年,我国金刚石产量增至 165.97 亿克拉,占全球总产量的 90% 以上。与此同时,行业市场规模约为 47.02 亿元。人造金刚石行业的快速发展,得益于技术的不断进步和市场需求的持续增长。

(二)人造金刚石产业链分析

1. 上游:人造金刚石产业链的上游主要包括石墨粉、金属触媒等原辅料以及生产工具。2021 年,中国石墨粉产量达到 350 万吨,其中约 20% 用于人造金刚石生产;金属触媒方面,国内自给率达到 90% 以上。过去五年中,石墨粉价格波动较小,平均每年上涨幅度不超过 5%;金属触媒价格受国际市场影响较大,但整体保持稳定。

中游:涉及人造金刚石单晶及微粉的合成、PDC 聚晶复合片及聚晶的生产。

3. 下游:人造金刚石凭借其优质性能,应用广泛,涵盖珠宝首饰、石材加工、航空航天、电力电子、机械加工、医药等众多领域。随着下游金刚石制品企业产品升级和应用领域拓展,客户对人造金刚石的品质和极限性能提出了更高的要求,进一步推动了人造金刚石高质量发展。

二、人造金刚石细料的特点

(一)物理性能特点

人造金刚石细料作为人造金刚石的细分品类,同样具备卓越的物理性能。首先,其硬度高,素有 “硬度之王” 美誉,比钢铁硬 10 倍之多,这使得人造金刚石细料在众多领域中能够发挥出色的切削、磨削等作用。其次,人造金刚石细料的熔点高,可达 3550℃,沸点高达 4827℃,这种高熔点和沸点使其在高温环境下仍能保持稳定的性能,适用于一些对材料耐热性要求极高的工业生产环节。此外,人造金刚石细料还具有良好的导热性、电绝缘性、透光性和耐腐蚀性。良好的导热性使其能够快速传递热量,在电子器件散热等方面具有重要应用;电绝缘性保证了其在电子工业中的安全使用;透光性为其在光学领域的应用提供了可能;而耐腐蚀性则使其在各种恶劣环境下都能保持稳定的性能。

(二)应用领域特点

人造金刚石细料广泛应用于多个领域,在不同领域发挥着独特的作用。

在工业生产中,人造金刚石细料是理想的切削材料。由于其硬度高,可用于制造各种加工工具,如石材、有色金属、难加工复合材料(如碳纤维复合材料)等领域的锯片、锯条、绳锯、线锯、刀具等。同时,人造金刚石细料还可用于制作磨削工具,产品种类主要分为固结磨具、涂附磨具、膏状液态磨具 3 大类,具体包括砂轮、磨头、切割片、磨盘、油石、砂布、砂带、抛光膜、研磨膏、研磨液等。此外,钻进工具主要包括地质钻头、油(气)井钻头、工程薄壁钻头,其分别应用于地质勘探、油(气)勘探与开采及各类建筑物钻孔。

在半导体装置方面,人造金刚石细料由于具有高导热率和电绝缘性,被用于半导体装置的散热板,有助于提高半导体器件的性能和使用寿命。作为优秀的材料,人造金刚石细料具备极高的硬度、热稳定性、光学透明性和电学特性,同时具备优异的热传导性和机械强度,为其在半导体行业中的应用提供了广泛的可能性。目前,人工合成金刚石的主流方法可分为高温高压法(HPHT)和化学气相沉积法(CVD)两种方法,CVD 法可以制备高质量的金刚石,因其优越的腔室真空环境,所制备的金刚石材料内部杂质较少,备受青睐。MPCVD 合成半导体金刚石材料的主要目标是实现晶圆级(2 英寸及以上)、低缺陷的金刚石单晶。

在电子工业中,人造金刚石细料的金刚石薄膜因其透光性和耐腐蚀性好,被应用于制造光学声学装置、压力加工和切削加工工具等。

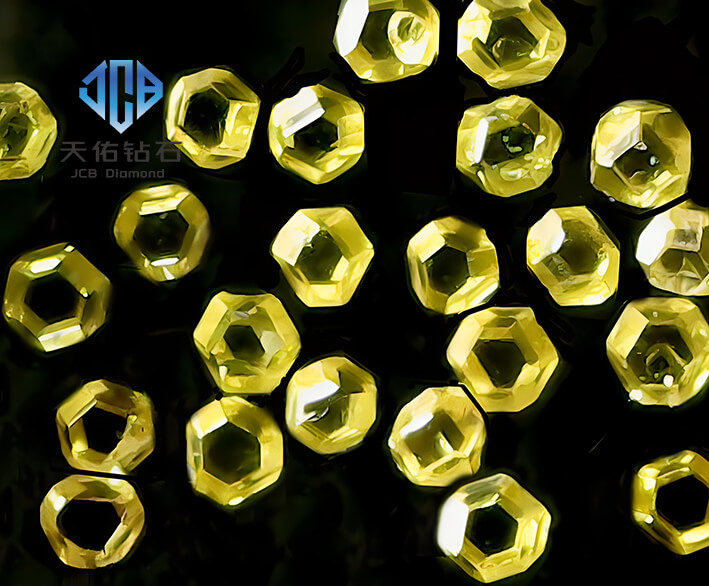

在珠宝加工中,人造金刚石细料也是珍贵的饰品材料。培育钻石是能够用于珠宝首饰领域的宝石级人造钻石,近年来,中国培育钻石产业兴起,培育钻石市场接受度逐渐提升。中国 2021 年毛坯培育钻石销量为 140 万克拉,预计 2025 年中国毛坯培育钻石销量将达 400 万克拉,复合增速在 30% 左右。

在医疗器械中,人造金刚石细料具有出色的生物惰性和抗腐蚀性能。如人工关节、牙科器械等手术工具中都有应用。

在光学领域,人造金刚石细料具有较高的折射率和色散性,可制作光学透镜和激光器件。金刚石具有从 X 射线到微波整个波段高的透过率,是一种优异的光学材料。比如 MPCVD 单晶金刚石可以做成大功率激光器件的输能窗口,还可以做成宇宙探测器的钻石窗。金刚石兼具耐热冲击、耐化学腐蚀及耐机械磨损等特性,在红外窗口、微波窗口、高功率激光窗口、热成像系统窗口、X 射线窗口等方面都有相应研究和应用。

在热沉材料方面,在高功率密度电子器件中,人造金刚石细料可以用作封装材料,提高器件的性能。

在环保技术中,掺硼金刚石(BDD)具有宽电势窗口和高析氧电位,可用于电化学处理有机废水,是一种高效、节能、绿色、无二次污染的技术。

在涂层材料方面,金刚石薄膜可以作为耐磨涂层,涂在塑料、玻璃等材料的表面,以提高其耐磨性和使用寿命。

在科研材料方面,在科学研究中,人造金刚石细料因其优异的物理性能,被用于各种实验和技术开发中。

在国防和尖端科学技术方面,人造金刚石细料因其耐高温、抗腐蚀、抗辐照等特性,发挥着重要作用。

三、人造金刚石细料的制备方法

(一)原位生长表面粗糙化细颗粒人造金刚石制造方法

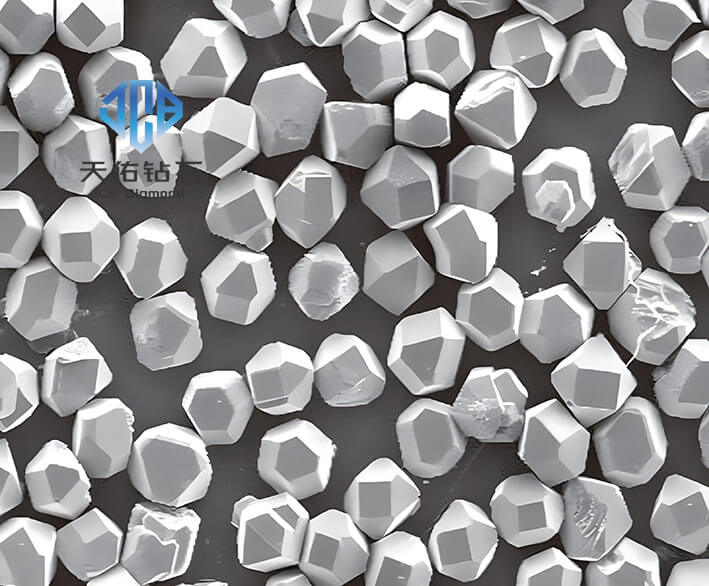

1. 首先获取金刚石原核,将其混入石墨粉中,并加入添加剂和高熔点强碳化物。添加剂包括 Cr、Mn、Ce 和 S 中至少两种,高熔点强碳化物包括 W、Ca 和 Si 中的至少一种。金刚石原核、添加剂和高熔点强碳化物的质量与石墨粉的质量的比值为 1:10000 - 2:10000。

2. 将混合配料送入模具中,压制成金刚石芯棒材。具体过程如下:将部分金刚石原核和部分添加剂混入部分石墨粉中,得到第一混合物;将其余的金刚石原核、其余的添加剂、其余的高熔点强碳化物,得到第二混合物。利用加料装置将第一混合物和第二混合物送入模具中。加料装置包括第一储料罐、第二储料罐、出料管和连接管。出料管包括内管和外管,内管由上至下插入外管中,内管的上端连接第一储料罐,内管上设有第一阀门。外管的上端封闭,连接管的一端连接外管的侧部,另一端连接第二储料罐,连接管上设有第二阀门。第一混合物装入第一储料罐中,第二混合物装入第二储料罐中。在向模具送料时,首先打开第二阀门,关闭第一阀门,使得第二混合物经由内管和外管之间的空间进入模具中,平铺在模具的底面。接着同时打开第一阀门和第二阀门,使得第一混合物和第二混合物同时进入模具中。最后,关闭第一阀门,使得第二混合物经由内管和外管之间的空间进入模具中。加料完成后关闭第二阀门,经压制后制得第二混合物包覆第一混合物的金刚石芯棒材。

3. 将金刚石芯棒材放入在 900 - 1000℃的条件下脱氧。

4. 将脱氧后的金刚石芯棒放入叶腊石模具中,在 4.5 - 5.5GPa,1100 - 1400℃的条件下生长 16 - 20 分钟,然后在 3.5 - 4.5GPa,1400 - 1600℃的条件下粗糙化 1 - 3 分钟,得到成品金刚石。该方法能够在保证金刚石强度的情况下实现金刚石的粗糙化处理。

(二)人造金刚石的一般制备方法

1. 将石墨粉与触媒粉搅拌均匀形成混合,通过模压成型成合成柱。其中,石墨粉为氮改性石墨粉,以尿素为氮源,对石墨粉进行镀膜后密封处理得到氮改性石墨粉。触媒粉为铁钴镍合金粉,且铁钴镍合金粉中的铁粉、钴粉和镍粉的质量比为 67:1:17 - 20。触媒粉采用微米级颗粒细粉,粒径不大于 50 微米。石墨粉与触媒粉的质量比为 1:0.5 - 1,搅拌均匀的速度为 100 - 300r/min,采用球磨搅拌的方式混合,能够将粒径均一化处理,同时有效的实现了触媒粉与石墨粉的稳定混合。

2. 进行高温高压合成,得到人造金刚石。高温高压合成采用二梯度加温加压,第一梯度的温度为 1300 - 1700℃;压力为 4 - 5GPa,时间为 5 - 10min;第二梯度的温度为 1700 - 1800℃,压力为 5.5 - 6GPa,时间为 15 - 20min。高温高压合成是将合成柱和辅件在六面顶压机上合成转化。

3. 将人造金刚石进行酸处理,采用摩尔比为 3:1 的 HNO3 和 H2SO4 的混合酸溶液。酸处理后将不溶物使用清水洗涤至中性,烘干即得绿色人造金刚石,烘干的温度为 110 - 120℃。该方法首次利用氮掺杂石墨粉为原材料,实现氮元素的无损无污染加入,同时缓解了金属杂质的渗入。