一、引言

金刚石具有极高的硬度、耐磨性和导热性等优异性能,在众多工业领域如机械加工、石材切割、地质钻探等有着广泛的应用。树脂结合剂金刚石工具则是利用树脂作为粘结剂将金刚石磨料固结在一起,形成具有特定形状和功能的切削、磨削工具。与其他结合剂(如金属结合剂、陶瓷结合剂)相比,树脂结合剂金刚石工具具有自锐性好、加工表面质量高、磨削力小等优点,在精密和超精密加工领域占据重要地位。本研究报告旨在对树脂结合剂金刚石的性能、制备工艺、应用现状及发展趋势进行全面深入的探讨。

二、树脂结合剂金刚石的性能特点

(一)硬度与耐磨性

尽管树脂结合剂本身硬度相对较低,但通过合理的配方设计与金刚石磨料的协同作用,在一定程度上能实现对硬质材料的有效加工。金刚石磨料提供了高硬度的切削刃,树脂结合剂则起到支撑和保持磨料分布的作用,在加工过程中随着磨料的磨损,树脂结合剂逐渐脱落,使新的磨料不断露出,保证了工具的持续切削能力和较好的耐磨性。

(二)自锐性

这是树脂结合剂金刚石工具的显著优势之一。在磨削或切削过程中,当金刚石磨粒逐渐变钝,由于树脂结合剂的强度相对较低,磨钝的磨粒容易从结合剂中脱落,新的锋利磨粒得以参与切削,从而始终保持工具较高的切削效率,减少加工过程中的能量消耗和热量积聚,有利于提高加工精度和表面质量。

(三)加工表面质量

树脂结合剂弹性模量较低,在加工过程中具有一定的缓冲作用,能够减少对加工工件表面的冲击和划痕,从而获得较好的表面光洁度。尤其适用于对表面质量要求较高的材料加工,如光学玻璃、陶瓷、宝石等。

(四)磨削力

与金属结合剂工具相比,树脂结合剂金刚石工具在加工时产生的磨削力较小。这有助于降低加工设备的负荷和磨损,延长设备使用寿命,同时也有利于提高加工过程的稳定性和加工精度,对于一些薄壁、脆性材料的加工更为有利。

三、树脂结合剂金刚石的制备工艺

(一)原材料选择

树脂结合剂

常用的树脂有酚醛树脂、环氧树脂、聚酰亚胺树脂等。酚醛树脂具有良好的耐热性、耐磨性和成本较低的优点,是应用较为广泛的一种树脂结合剂;环氧树脂粘结强度高、化学稳定性好,但耐热性相对较差;聚酰亚胺树脂则具有优异的高温性能,但价格较高。在实际应用中,往往根据具体的加工要求和成本考虑,选择单一树脂或多种树脂复合使用。

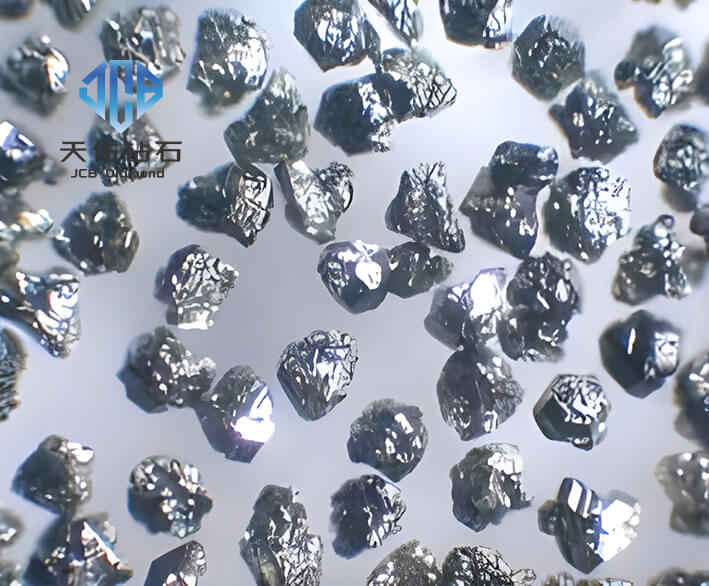

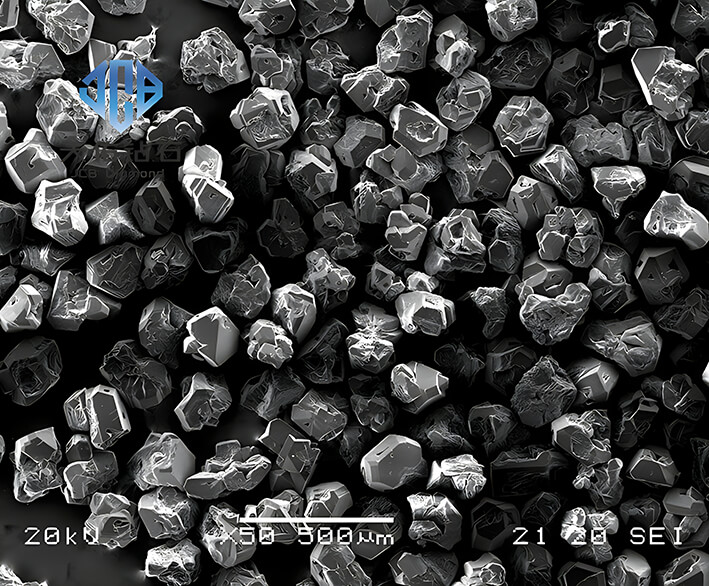

金刚石磨料

金刚石磨料的品质对工具性能影响极大。包括金刚石的粒度、强度、纯度等指标。粒度大小决定了工具的切削能力和加工表面粗糙度,一般根据加工精度要求选择合适的粒度范围;高强度的金刚石磨料能够承受更大的切削力,保证工具的使用寿命;高纯度的金刚石则减少杂质对加工过程的不良影响。

(二)混料

将选定的树脂结合剂、金刚石磨料以及适量的填料(如碳化硅、氧化铝等,用于改善结合剂性能和调整工具硬度等)按照一定比例在混料设备中充分混合均匀。混料过程中需注意控制混合时间和转速,确保各组分均匀分散,避免出现团聚现象,否则会影响工具的性能一致性。

(三)成型

混合好的物料通过冷压或热压成型工艺制成所需形状的工具坯体。冷压成型压力一般在几十兆帕到上百兆帕之间,热压成型则是在一定温度(通常树脂固化温度范围内)和压力下进行,有助于提高结合剂的固化程度和工具的致密度。成型模具的设计应考虑工具的形状、尺寸精度要求以及脱模方便性等因素。

(四)固化

成型后的坯体需进行固化处理,使树脂结合剂发生交联反应,形成稳定的三维网状结构,从而将金刚石磨料牢固地粘结在一起。固化温度、时间和固化气氛等工艺参数对结合剂的性能有重要影响。不同的树脂体系具有不同的固化条件,例如酚醛树脂一般在 150 - 200°C 下固化数小时,环氧树脂的固化温度则相对较低,在 80 - 150°C 左右。固化过程中需严格控制工艺参数,以保证工具的质量和性能稳定性。

四、树脂结合剂金刚石的应用现状

(一)机械加工领域

在金属材料的磨削加工中,树脂结合剂金刚石砂轮可用于磨削硬质合金刀具、高速钢刀具等,能够获得高精度的刀具刃口和良好的表面质量,提高刀具的切削性能和使用寿命。在汽车零部件制造中,如发动机缸体、曲轴等的磨削加工,树脂结合剂金刚石工具也发挥着重要作用,有助于提高加工效率和保证产品质量。

(二)石材加工行业

石材切割和磨削是树脂结合剂金刚石工具的重要应用领域之一。用于大理石、花岗岩等天然石材的切割锯片、磨盘等工具,能够快速、高效地完成石材的加工,并且加工后的石材表面光滑,减少了后续抛光工序的工作量。随着人造石材市场的不断扩大,对树脂结合剂金刚石工具的需求也在持续增长,其在人造石英石、岗石等材料的加工中同样表现出良好的性能。

(三)电子信息产业

在电子信息产业中,树脂结合剂金刚石工具用于硅片、蓝宝石、陶瓷等电子材料的切割、研磨和抛光。例如,在半导体芯片制造过程中,硅片的切割和抛光需要高精度、低损伤的加工工具,树脂结合剂金刚石线锯和抛光垫能够满足这些要求,保证芯片的制造质量和性能。蓝宝石作为手机屏幕、摄像头保护玻璃等的常用材料,其加工也离不开树脂结合剂金刚石工具,能够实现蓝宝石的精密成型和表面光洁化处理。

(四)珠宝首饰加工

对于钻石、红宝石、祖母绿等各类宝石的切割和打磨,树脂结合剂金刚石工具以其良好的自锐性和加工表面质量,成为珠宝首饰加工行业的首选工具。能够将宝石加工成各种精美的形状和款式,展现宝石的璀璨光彩。

五、树脂结合剂金刚石面临的挑战与发展趋势

(一)面临的挑战

耐热性问题

树脂结合剂的耐热性相对较差,在高温加工条件下容易软化和分解,限制了其在高速、高效加工领域的应用。例如,在一些高速磨削加工中,由于磨削热的大量产生,树脂结合剂金刚石工具的使用寿命和加工精度会受到较大影响。

耐磨性不足

尽管树脂结合剂金刚石工具具有一定的耐磨性,但与金属结合剂工具相比,在长时间、高强度的加工过程中,树脂结合剂的磨损较快,导致金刚石磨料过早脱落,工具损耗较大,需要频繁更换工具,增加了加工成本。

结合强度有待提高

在一些特殊加工应用中,如对高硬度、高强度材料的加工,需要更高的结合强度来保证金刚石磨料在加工过程中的稳定性。目前树脂结合剂与金刚石磨料之间的结合强度还不能完全满足所有苛刻加工条件的要求,容易出现磨料脱落、工具破损等问题。

(二)发展趋势

树脂体系的改进与创新

开发新型高性能树脂结合剂是提高树脂结合剂金刚石工具性能的关键。研究人员正在探索通过对树脂分子结构进行改性、添加特殊功能添加剂等方法来提高树脂的耐热性、耐磨性和结合强度。例如,纳米材料的添加能够显著改善树脂的综合性能,提高其抗磨损能力和对金刚石磨料的粘结力;有机 - 无机杂化树脂的研制结合了有机树脂和无机材料的优点,有望在提高耐热性的同时保持良好的加工性能。

微纳米金刚石的应用

随着微纳米制造技术的发展,微纳米金刚石在树脂结合剂金刚石工具中的应用逐渐受到关注。微纳米金刚石具有比表面积大、表面活性高的特点,能够更好地与树脂结合剂相互作用,提高结合剂对金刚石磨料的把持力,同时其小尺寸效应有助于实现超精密加工,获得更低的表面粗糙度。将微纳米金刚石与常规粒度金刚石复合使用,有望开发出具有更高性能的树脂结合剂金刚石工具。

智能化、绿色化制造

未来树脂结合剂金刚石工具的制造将朝着智能化、绿色化方向发展。智能化制造技术可实现对生产过程的精确控制,包括原材料的精准配比、混料过程的自动化监控、成型和固化工艺参数的实时调整等,提高产品质量和生产效率,降低人为因素对产品质量的影响。绿色化制造则注重减少生产过程中的环境污染和资源浪费,开发环保型树脂材料、优化生产工艺以降低能耗和废弃物排放,符合可持续发展的要求。

多功能一体化工具的开发

为满足复杂加工需求,多功能一体化树脂结合剂金刚石工具将成为发展趋势。例如,开发集切割、磨削、抛光等多种功能于一体的工具,通过合理设计工具的结构和磨料分布,实现对工件的一次性高效加工,减少加工工序和成本,提高加工精度和表面质量的一致性。同时,针对不同材料和加工工艺的适应性工具也将得到更多研发,如适用于复合材料加工的专用树脂结合剂金刚石工具,能够有效解决复合材料中不同组分的加工难题。

综上所述,树脂结合剂金刚石作为一种重要的超硬材料工具,在多个工业领域有着广泛的应用。尽管目前面临一些挑战,但随着材料科学技术的不断进步和制造工艺的持续创新,其性能将不断提升,应用范围也将进一步拓展,有望在未来的高端制造领域发挥更为重要的作用。